Industriell 3D printing med høyytelsespolymerer kan erstatte tradisjonelle metalldeler

Det er absolutt ingen hemmelighet at 3D printing blir integrert i flere og flere sektorer.

Dette inkluderer mer tradisjonelle produksjonsindustrier, der additiv produksjon i økende grad blir tatt i bruk som en komplementær teknologi for å produsere lettere, men likevel sterke deler. Eller i det minste er det tilfellet for Société Parisse, et fransk selskap med base i Bourgogne-Franche-Comté, som har tatt i bruk industriell 3D printing med høyytelsespolymerer gjennom sitt arbeid med INTAMSYS og CADvision.

Société Parisse ble grunnlagt i 1981 og flyttet til Donzy i 1985, hvor gaten der den ligger nå bærer navnet til grunnleggeren, Gerard Parisse. Det spesialiserer seg på mekanisk presisjonsteknikk, inkludert etablering av spesialmaskineri og monteringskontroll. De er kjent for sin kunnskap og høye produksjonskvalitet. Dette har gjort dem i stand til å jobbe i en rekke sektorer, inkludert i Formel 1 og motorsport, profesjonell sykling, farmasøytiske produkter og til og med romfartssektoren, spesielt med deler til Ariane-raketten.

Selskapet har en lang historie med bruk av tradisjonelle prosesser. På sine anlegg har Société Parisse fire maskineringssentre (2, 3, 5 akser), fire CNC dreiebenker (3 og 4 akser), enspindel og dobbel spindel dreiing, to EDM (Electro Discharge Machining) tråderosjonsmaskiner, en overflatesliper, en sylindrisk sliper, konvensjonell dreiing og fresing, et metrologikontrolllaboratorium, en lasergraver og et designkontor. Nå har de også bestemt seg for å gå over til industriell 3D-printing takket være økende etterspørsel fra kundene deres, som er både franske og internasjonale.

3D-printing med høyytelsespolymerer for lette deler i produksjonsgrad

Men hvorfor vendte Société Parisse seg til additiv produksjon? Og hvordan har selskapet tatt i bruk teknologien? Vel, svaret på det første spørsmålet er et som vi absolutt har hørt før: behovet for mer lette deler. Mer spesifikt, ifølge Laurent Parisse, lederen og eieren av selskapet som kjøpte det av sin far Gérard Parisse i 2003, var de interessert i å lage lettere deler, nemlig de som ikke lenger kunne produseres ved maskinering på grunn av vekten. AM tillot større frihet til form og design. Parisse visste imidlertid at han måtte beholde de originale egenskapene til metalldelene selv når han byttet til AM. For å oppnå dette henvendte han seg til INTAMSYS og CADvision, en forhandler av AM-løsninger med 15+ års erfaring som også er basert i Frankrike. transport og mer.

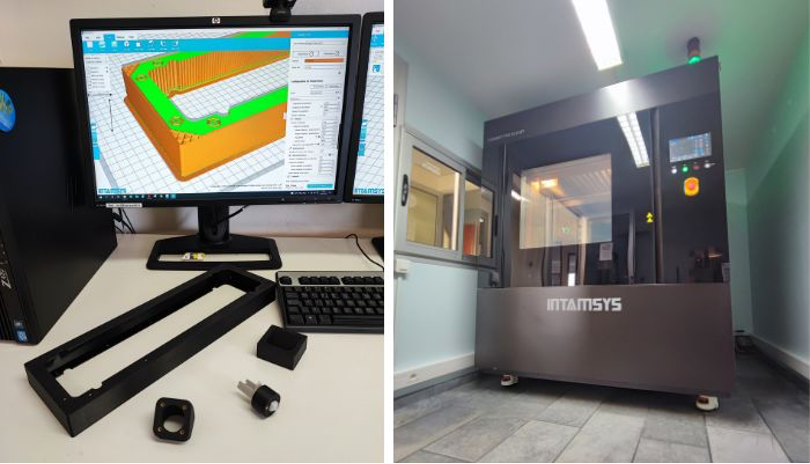

Parisse lette etter en 3D printer med et åpent materialsystem som kunne hjelpe dem til å produsere 3D-printede deler av høy kvalitet. Etter at han søkte uavhengig, var CADvisions endelige anbefaling at INTAMSYS’ FUNMAT PRO 610HT 3D-skriver ville passe best til Société Parisses behov. Denne FDM-maskinen er kjent for å være åpent system og dens evne til å skrive ut med materialer med høy ytelse, og Parisse hevder at den var svaret på minst 99 % av selskapets bekymringer når de tok i bruk 3D-utskrift.

Dette er takket være en rekke funksjoner som var spesielt viktige for arbeidet deres. Spesielt pekte han mot kammeret som er i stand til å nå opp til 300˚C, ideelt for utskrift med høyytelses «super»-polymerer som PEEK og PEKK, samt ekstrudere som kan nå opptil 500 °C med et helt metall varm ende. Dessuten nevner han den store byggeplassen på 610x508x508 mm (24x20x20in) som muliggjør enten utskrift av veldig store deler eller flere små deler for lavvolumproduksjon.

Faktisk var høyytelsespolymerer nøkkelen til Société Parisses bruk av 3D-utskrift.

Disse såkalte «superpolymerene» inkluderer materialer som PEEK (polyether ether keton) og Ultem og er kjent for deres evne til å erstatte jevnt metall grunnet den høye styrke og stivhet og høye varmebestandighet. Utover dette er de også kjemiske, korrosjons- og varmebestandige, noe som gjør dem nyttige i selv de mest ekstreme miljøer. Dette mens alt fortsatt er mye lettere, et ideelt spesielt for Société Parisse. Selv om selskapet faktisk allerede hadde brukt høyytelsesplast, tillot INTAMSYS dem å bruke dem med additiv produksjon for å dra nytte av AMs mange fordeler.

Hvordan har Société Parisse brukt INTAMSYS FUNMAT PRO 610 HT?

En av måtene Société Parisse har tatt i bruk industriell 3D-utskrift på har selvfølgelig vært gjennom prototyping som ofte er kostbart og ineffektivt med CNC-maskinering. Men additiv produksjon brukes også til sluttbruksdeler, inkludert produksjon av reservedeler, men også til direkte bruk i luftfarts-, jernbane- og farmasøytisk industri. Et eksempel på en del var en ramme laget av selskapet som kunne brukes som en fjernkontroll for å teste en vogn som skulle være en del av et tog. Selv om det normalt skal lages denne delen, er det nødvendig å lage 17 separate deler, som alle er U-formede, med additiv produksjon var det mulig å skrive den ut i én del.

Når han snakker om valget om å bruke FUNMAT PRO 610 HT 3D-skriveren, konkluderer Laurent Parisse: «For oss var alt en tur: prisen, størrelsen på kammeret, funksjonene og mer. Vi søker alltid etter nye innovasjoner og unngår mainstream, og med INTAMSYS og høytemperatur polymer 3D-utskrift har vi oppnådd det.» Du kan finne ut mer i lenken HER eller i videoen under.